Le lavorazioni meccaniche rappresentano un elemento fondamentale nel mondo della produzione industriale, specialmente quando si richiede una precisione elevata.

Su www.lavorazionimeccanichegms.com si possono trovare le tecniche più utilizzate nelle lavorazioni meccaniche, come l’alesatura, un processo che permette di perfezionare e rifinire i fori precedentemente realizzati su diversi tipi di materiali.

Ma come funziona esattamente un’alesatrice?

Il ruolo cruciale dell’alesatrice nelle lavorazioni meccaniche: precisione e innovazione a servizio dell’industria

L’alesatura è una lavorazione meccanica utilizzata per rifinire i fori precedentemente realizzati su un pezzo.

Questo processo permette di correggere eventuali imperfezioni e di ottenere tolleranze dimensionali anche minime, ottenendo una finitura superficiale di alta qualità.

Durante l’alesatura, un utensile multi-tagliente, chiamato alesatore, viene inserito nel foro da lavorare, ruotando ad alta velocità e asportando piccole quantità di materiale, garantendo così una precisione elevata.

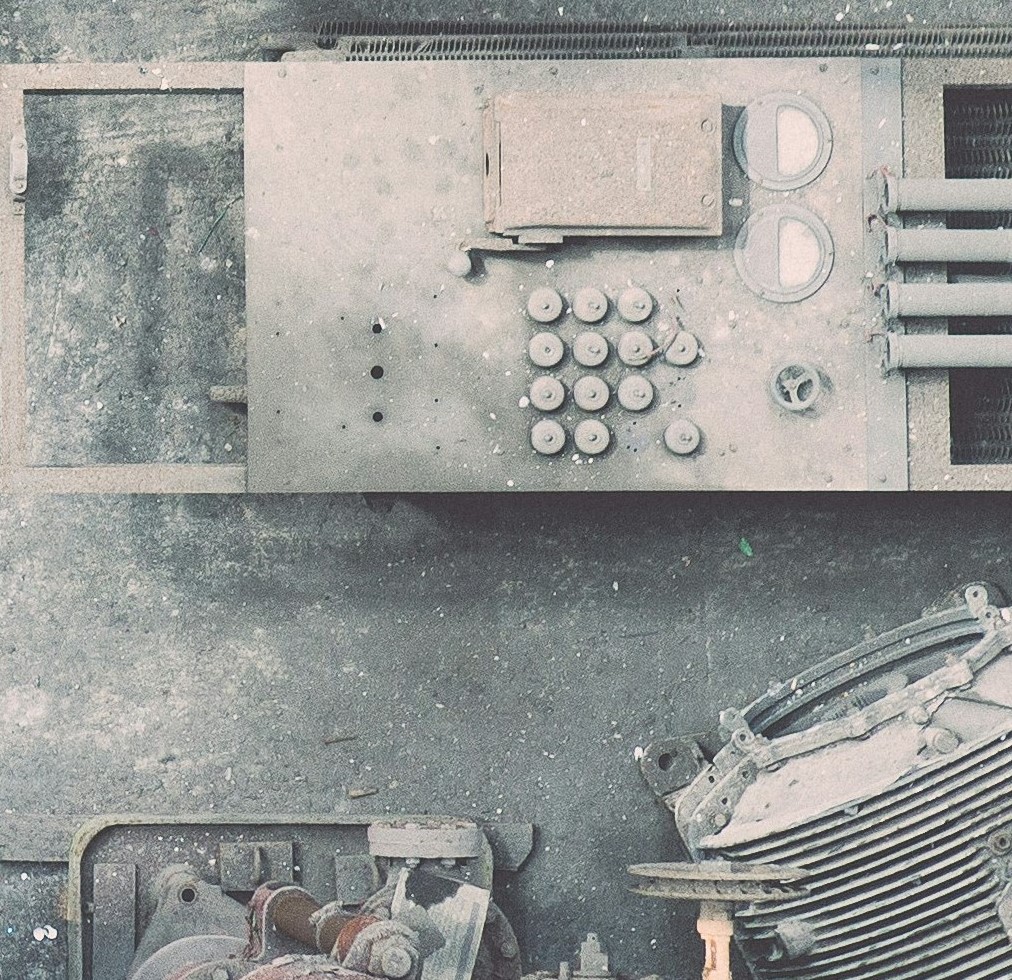

Un’alesatrice è la macchina utensile progettata appositamente per eseguire operazioni di alesatura con la massima precisione.

Esistono diversi tipi di alesatrici, tra cui quelle orizzontali, verticali e da tavolo, ognuna delle quali è adatta a specifiche esigenze di lavorazione.

Tuttavia, tutte queste macchine condividono alcuni componenti chiave, tra cui il mandrino, il tavolo, il sistema di raffreddamento e il pannello di controllo.

Il mandrino: è l’elemento che sostiene e fa ruotare l’alesatore, la cui precisione e rigidità sono essenziali per garantire una lavorazione accurata.

Il tavolo: è dotato di morsetti che bloccano il pezzo da lavorare, impedendo qualsiasi movimento indesiderato durante la lavorazione.

Il sistema di raffreddamento: è fondamentale per mantenere la temperatura del pezzo e dell’utensile sotto controllo, evitando il surriscaldamento e la conseguente deformazione del materiale.

Il pannello di controllo: consente all’operatore di impostare i parametri di lavorazione, come la velocità di rotazione, la profondità di taglio e di monitorare l’intero processo.

Alesatura manuale e CNC nella meccanica industriale

L’alesatura può essere eseguita manualmente o mediante macchine a controllo numerico (CNC).

Nel caso dell’alesatura manuale, l’operatore utilizza un alesatore montato su un giramaschi per eseguire la lavorazione, questo metodo richiede una notevole esperienza e abilità pratica per ottenere risultati di qualità.

Le lavorazioni meccaniche CNC invece, offrono una precisione e un’affidabilità superiori.

Nello specifico, le alesatrici CNC utilizzano un software digitale al fine di controllare ogni aspetto della lavorazione, dall’impostazione dei parametri alla movimentazione dell’utensile.

Questo processo automatizzato riduce al minimo il rischio di errore umano e consente di lavorare con tolleranze dimensionali estremamente minime, rendendolo ideale per progetti che richiedono elevati standard qualitativi.

Lavorazioni meccaniche di precisione: tipologie di alesatrici CNC

Ne esistono vari tipi, ognuna delle quali è progettata con lo scopo di soddisfare lavorazioni specifiche.

Tra cui troviamo:

Alesatrici orizzontali: progettate per lavorare pezzi di grandi dimensioni sull’asse orizzontale.

Sono spesso utilizzate nell’industria pesante per allargare fori o contorni perforati su componenti di grande diametro.

Alesatrici da tavolo: simili alle alesatrici orizzontali, queste macchine sono montate su un tavolo e il pezzo viene lavorato parallelamente al mandrino.

Sono particolarmente adatte per operazioni di foratura e sagomatura su pezzi di dimensioni medie.

Alesatrici verticali: utilizzate per creare fori in direzione verticale, queste macchine sono adoperate nei progetti industriali che richiedono precisione nella lavorazione di oggetti simmetrici o cilindrici.

Alesatrici di precisione: queste macchine sono progettate per realizzare fori di grande precisione su pezzi di dimensioni variabili.

Offrono una stabilità dimensionale e un’ottima affidabilità, caratteristiche adatte per la produzione di parti con tolleranze dimensionali minime.

Materiali utilizzati per la meccanica di precisione nell’alesatura CNC

La scelta del materiale è un fattore cruciale nelle lavorazioni meccaniche CNC, poiché influisce direttamente sul risultato finale.

Tra i materiali più comunemente utilizzati si trovano:

Alluminio: grazie alla sua leggerezza e lavorabilità, l’alluminio è ampiamente utilizzato nell’industria aerospaziale e automobilistica.

Inoltre, la sua capacità di dissipare il calore rapidamente lo rende ideale per applicazioni che richiedono velocità di lavorazione elevate.

Acciaio: è un materiale robusto e durevole, adatto a progetti che richiedono elevata resistenza meccanica.

Nello specifico, le diverse leghe di acciaio possono essere selezionate in base alle specifiche esigenze del progetto.

Titanio: con un elevato rapporto resistenza/peso e una notevole resistenza alla corrosione, il titanio è spesso utilizzato in applicazioni di notevole importanza tecnica, come quelle nel settore medicale e aerospaziale.

Plastica: le materie plastiche come il PTFE e l’ABS sono scelte frequenti per progetti che richiedono flessibilità e facilità di lavorazione.

La plastica è anche una scelta economica che permette di ottenere finiture post-produzione di alta qualità.

In sintesi, la scelta di utilizzare un’alesatrice CNC è guidata dalla necessità di eseguire lavorazioni meccaniche di precisione nella lavorazione dei pezzi.

Con la giusta macchina e le migliori pratiche di lavorazione, le operazioni a controllo numerico possono portare a risultati eccezionali, migliorando la qualità del prodotto e ottimizzando i processi produttivi.”